Forni industriali e di Processo

Processi di Idrodesolforazione: - IDRODESOLFORAZIONE Forno Forno

TIPI DI FORNI E PARTICOLARI COSTRUTTIVI

Dal punto di vista del processo, il forno è l’apparecchiatura destinata a fornire calore per combustione diretta di olio o gas o miscela di essi. Nell’impianto, quindi, riceverà una o più correnti di fluido che verranno riscaldate senza cambiamento di stato fisico (entrata e uscita allo stato liquido o gassoso) oppure con vaporizzazione già iniziata all’entrata (fase mista) e che aumenta nel forno stesso. In altre parole si ha cioè una vaporizzazione totale o parziale che avvicina concettualmente il forno ad una caldaia. Naturalmente il fluido di processo che viene riscaldato non è solo acqua ma una miscela di idrocarburi. Il calore fornito nel forno è generalmente a temperatura più elevata di quanto non avvenga negli scambiatori di calore, e così il forno costituisce di solito l’ultimo gradino di incremento di temperatura nell’impianto stesso. Alcuni forni poi, sono sede di reazioni chimiche vere e proprie: come ad esempio i forni di steam reforming o di cracking termico. Questi tipi di forni speciali sarebbero piuttosto da considerare come dei reattori con apporto di calore dall’esterno durante la reazione, e sono specifici in dipendenza dal servizio richiesto. I forni sono di solito di grandi dimensioni, raggiungendo nei casi di maggior entità, quelle di un grosso edificio. Sono realizzati con una struttura esterna in carpenteria metallica rivestita interamente da refrattari ed isolanti e contenenti un serpentino per il riscaldamento del prodotto. Il serpentino può realizzarsi con un numero di flussi in parallelo (passaggi) per ragioni di velocità di fluido e di perdite di carico. Si cercherà naturalmente di rendere i passaggi il più possibile simmetrici rispetto ai bruciatori e alla geometria generale del forno. Le perdite di carico sono proporzionali al quadrato della velocità e alla lunghezza del percorso, cosi passando da 1 a 2 passaggi, a pari diametro dei tubi, si ha una diminuzione di 22 x 2 = 23 cioè di 8 volte delle perdite di carico. Come già accennato, la velocità del fluido non deve scendere sotto valori minimi dipendenti dal tipo di fluido trattato e dal suo stato fisico perché tempi di permanenza troppo elevati nel tubo del serpentino portano a formazione di deposito di coke.

Dal punto di vista del processo, il forno è l’apparecchiatura destinata a fornire calore per combustione diretta di olio o gas o miscela di essi. Nell’impianto, quindi, riceverà una o più correnti di fluido che verranno riscaldate senza cambiamento di stato fisico (entrata e uscita allo stato liquido o gassoso) oppure con vaporizzazione già iniziata all’entrata (fase mista) e che aumenta nel forno stesso. In altre parole si ha cioè una vaporizzazione totale o parziale che avvicina concettualmente il forno ad una caldaia. Naturalmente il fluido di processo che viene riscaldato non è solo acqua ma una miscela di idrocarburi. Il calore fornito nel forno è generalmente a temperatura più elevata di quanto non avvenga negli scambiatori di calore, e così il forno costituisce di solito l’ultimo gradino di incremento di temperatura nell’impianto stesso. Alcuni forni poi, sono sede di reazioni chimiche vere e proprie: come ad esempio i forni di steam reforming o di cracking termico. Questi tipi di forni speciali sarebbero piuttosto da considerare come dei reattori con apporto di calore dall’esterno durante la reazione, e sono specifici in dipendenza dal servizio richiesto. I forni sono di solito di grandi dimensioni, raggiungendo nei casi di maggior entità, quelle di un grosso edificio. Sono realizzati con una struttura esterna in carpenteria metallica rivestita interamente da refrattari ed isolanti e contenenti un serpentino per il riscaldamento del prodotto. Il serpentino può realizzarsi con un numero di flussi in parallelo (passaggi) per ragioni di velocità di fluido e di perdite di carico. Si cercherà naturalmente di rendere i passaggi il più possibile simmetrici rispetto ai bruciatori e alla geometria generale del forno. Le perdite di carico sono proporzionali al quadrato della velocità e alla lunghezza del percorso, cosi passando da 1 a 2 passaggi, a pari diametro dei tubi, si ha una diminuzione di 22 x 2 = 23 cioè di 8 volte delle perdite di carico. Come già accennato, la velocità del fluido non deve scendere sotto valori minimi dipendenti dal tipo di fluido trattato e dal suo stato fisico perché tempi di permanenza troppo elevati nel tubo del serpentino portano a formazione di deposito di coke.

Generalmente i tipi più usati si posso raggruppare in:

- forni tipo box;

- forni a cattedrale (cabin) ad una o più camere o con un muro di altare;

- forni verticali cilindrici.

Questa suddivisione è legata generalmente alla quantità di calore assorbita dal fluido da riscaldare che rende conveniente l’uno o l’altro tipo. Generalmente i forni verticali cilindrici sono di normale applicazione fino a circa 20-25 milioni di Kcal/h, quelli a cattedrale o box per potenzialità superiori.

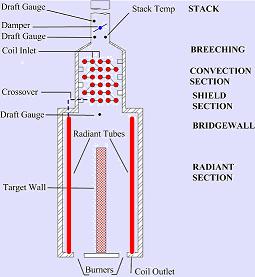

In tutti i forni si possono distinguere due zone:

- zona radiante : zona in cui i tubi contenenti il fluido di processo si trovano direttamente esposti alla fiamma ed il calore dei fumi caldi viene sostanzialmente trasferito per irraggiamento e per conduzione ed in misura minore per convezione attraverso la parete del tubo.

- zona convettiva : (qualche volta mancante) generalmente posta nella parte superiore del forno. In questa zona il calore contenuto nei fumi viene trasmesso per conduzione sulla superficie dei tubi che generalmente sono alettati o piolinati. I fumi propaganti calore essenzialmente radiante, terminata tale funzione dovrebbero uscire dal forno ancora molto caldi. Si avrebbe perciò una notevole perdita di contenuto termico ed un conseguente abbassamento del rendimento (inteso come rapporto tra quantità di calore utilizzato nel riscaldamento del fluido freddo, e quantità di calore sviluppato nella combustione). Si può recuperare parte di tale calore ponendo una porzione del serpentino a contatto dei fumi prima che questi escano dal camino in modo che essi cedano ulteriormente calore per convezione. Per un recupero più spinto di calore talvolta nella zona convettiva si possono porre dei serpentini per la generazione o per il surriscaldamento di vapore d’acqua, o eventualmente per il preriscaldo di aria comburente.

FORNI TIPO BOX

Sono costituiti da una o più camere a sezione rettangolare con tubi generalmente ad asse orizzontale disposti su una o più file lungo le pareti. I bruciatori possono essere posti sul pavimento “Floor” oppure sulla parete “Wall” della radiante. I fumi attraversano quindi la zona convettiva e giungono poi al camino per essere evacuati nell’atmosfera. Essi vengono generalmente usati per le grandi potenzialità.

FORNI TIPO A CATTEDRALE

Constano generalmente di una zona radiante inferiore e di una convettiva superiore. Il fluido da riscaldare passa nel serpentino attraverso la zona convettiva, poi attraverso quella radiante in modo da ottenere un salto termico più elevato. I serpentini per fluidi che non presentano gravi pericoli di formazione di coke richiedono molti tubi in parallelo e possono essere collegati da collettori alle estremità. I bruciatori possono essere disposti con assi verticali, su una o due file sul pavimento oppure con assi orizzontali sulle pareti. I tubi nella zona convettiva sono disposti con un passo triangolare.

FORNI CILINDRICI VERTICALI

Sono impiegati generalmente per potenzialità non molto grandi, possono risultare economicamente più convenienti e occupano inoltre aree minori degli altri tipi. Tuttavia non mancano esempi di forni verticali cilindrici anche per potenzialità di 30*106 Kcal/h. La moderna tendenza è di impiegare questo tipo di forni per carichi sempre maggiori. Questi forni possono essere solo radianti “All Radiant”, o radianti e convettivi. Nel primo caso il serpentino è costituito da tubi con assi verticali disposti lungo una circonferenza internamente a cui, sulla base del forno, sono posti i bruciatori. I forni radianti e convettivi sono per le maggiori potenzialità e permettono rendimenti maggiori. La sezione convettiva, ad asse orizzontale è, generalmente, con tubi a superfice estesa ed è posta sopra la radiante. Nella zona convettiva, le prime file di tubi sono generalmente non alettati, prendono il nome di “shield”. Il fluido di processo percorre prima la zona convettiva, e mediante i “crossover” la zona radiante.

COMPONENTI PRINCIPALI:

- Serpentino

- Refrattario ed Isolante

- Struttura Portante

- Accessori e Varie

- Regolazione e Strumenti

- Bruciatori e Processi di Combustione

DATI CARATTERISTICI DEI FORNI

I dati che compaiono come variabili fondamentali per la progettazione dei forni sono essenzialmente i seguenti:

- Duty del forno. E’ la quantità di calore che il forno deve cedere al fluido di processo (carica) dall’ingresso all’uscita del forno. Questo calore è ceduto in quantità diverse nella zona radiante e convettiva; indicativamente 70% del totale nella radiante e 30% nella convettiva, essa si esprime in MM kcal/h, oppure in MW o ancora in MM Btu/h

- Portata di carica. E’ la quantità di fluido di processo che passa attraverso il forno nell’unità di tempo. Si esprime in kg/h oppure Lb/h.

- Calore somministrato al forno o semplicemente bruciato. E’ la quantità di calore che si libera dalla combustione in presenza dell’eccesso d’aria. Essa è fornita dai bruciatori ed è naturalmente superiore alla duty del forno per poter sopperire alle perdite attraverso il forno.

Altri dati fondamentali che intervengono nella progettazione dei forni sono:

- Potere calorifico del combustibile ed eccesso d’aria

- Temperatura di carica in entrata ed uscita del forno

- Pressione d’esercizio in entrata

- Perdite di carico attraverso i serpentini del forno

- Percentuale di vaporizzato contenuto nella carica all’ingresso e all’uscita del forno

- Perdite di calore sensibile Dovute all’elevata temperatura dei gas che si scaricano al camino e che contengono quindi ancora del calore che non viene scambiato con la carica. E’ la perdita più cospicua e si può attenuare sia riducendo l’eccesso d’aria di combustione sia abbassando la temperatura del gas in uscita entro i limiti consentiti dalla pratica.

- Perdite per irraggiamento e conducibilità Queste perdite avvengono attraverso le pareti del forno; si possono limitare isolando accuratamente le parete dei forni con materiale adatto. Per contenere il costo dell’isolamento, si tollera una temperatura di parete esterna del forno di 80 - 100 °C. Le API STD 560 raccomandano 87°C per le pareti, e 91°C per il pavimento del forno. In queste condizioni le perdite di questo tipo sono approssimativamente dell’1,5 – 2% del calore totale