Torce

La torcia è il componente che permette in caso di emergenza di mettere in sicurezza gli impianti in una raffineria o in un impianto chimico. Essa permette di bruciare i gas di scarto delle raffinerie cioè i gas non utilizzabili, contenenti tracce di olio, acqua e altri componenti, in sicurezza, a tutela dell'ambiente in accordo alle leggi ed ai regolamenti locali. Il processo chimico utilizzato è una reazione di ossidazione ad alta temperatura per bruciare i componenti dei combustibili, sopratutto idrocarburi o i gas di scarto dei processi industriali. Durante la combustione, l'idrocarburo gassoso (gas natuale, propano, etilene, propilene, butano,etc.) reagisce con l'ossigeno formando anidride carbonica (CO2) e vapore acqueo, nonchè altri prodotti di combustione tra cui il monossido di carbonio, l'idrogeno e altri composti dipendenti dal gas comburente. L'efficienza di conversione degli idrocarburi è generalmente superiore al 98%.

Tipi di Torce

Le torce possono essere di due tipi, quelle che si sviluppano in elevazione e quelle che si sviluppano in superficie cioè a terra. La scelta di una piuttosto che un'altra, dipende da molti fattori tipo: la disponibilità di spazio, le caratteristiche del gas da bruciare (composizione, quantità e pressione), fattori economici, di investimento iniziale, costi di mantenimento, pubbliche relazioni e regolamenti/leggi locali.

Forni industriali e di Processo

Processi di Idrodesolforazione: - IDRODESOLFORAZIONE Forno Forno

TIPI DI FORNI E PARTICOLARI COSTRUTTIVI

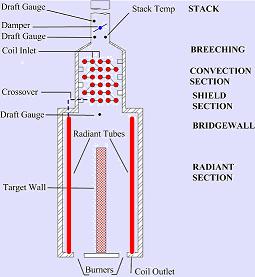

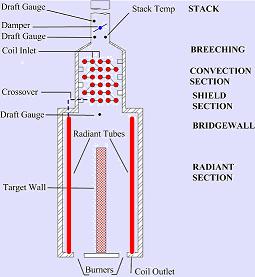

Dal punto di vista del processo, il forno è l’apparecchiatura destinata a fornire calore per combustione diretta di olio o gas o miscela di essi. Nell’impianto, quindi, riceverà una o più correnti di fluido che verranno riscaldate senza cambiamento di stato fisico (entrata e uscita allo stato liquido o gassoso) oppure con vaporizzazione già iniziata all’entrata (fase mista) e che aumenta nel forno stesso. In altre parole si ha cioè una vaporizzazione totale o parziale che avvicina concettualmente il forno ad una caldaia. Naturalmente il fluido di processo che viene riscaldato non è solo acqua ma una miscela di idrocarburi. Il calore fornito nel forno è generalmente a temperatura più elevata di quanto non avvenga negli scambiatori di calore, e così il forno costituisce di solito l’ultimo gradino di incremento di temperatura nell’impianto stesso. Alcuni forni poi, sono sede di reazioni chimiche vere e proprie: come ad esempio i forni di steam reforming o di cracking termico. Questi tipi di forni speciali sarebbero piuttosto da considerare come dei reattori con apporto di calore dall’esterno durante la reazione, e sono specifici in dipendenza dal servizio richiesto. I forni sono di solito di grandi dimensioni, raggiungendo nei casi di maggior entità, quelle di un grosso edificio. Sono realizzati con una struttura esterna in carpenteria metallica rivestita interamente da refrattari ed isolanti e contenenti un serpentino per il riscaldamento del prodotto. Il serpentino può realizzarsi con un numero di flussi in parallelo (passaggi) per ragioni di velocità di fluido e di perdite di carico. Si cercherà naturalmente di rendere i passaggi il più possibile simmetrici rispetto ai bruciatori e alla geometria generale del forno. Le perdite di carico sono proporzionali al quadrato della velocità e alla lunghezza del percorso, cosi passando da 1 a 2 passaggi, a pari diametro dei tubi, si ha una diminuzione di 22 x 2 = 23 cioè di 8 volte delle perdite di carico. Come già accennato, la velocità del fluido non deve scendere sotto valori minimi dipendenti dal tipo di fluido trattato e dal suo stato fisico perché tempi di permanenza troppo elevati nel tubo del serpentino portano a formazione di deposito di coke.

Dal punto di vista del processo, il forno è l’apparecchiatura destinata a fornire calore per combustione diretta di olio o gas o miscela di essi. Nell’impianto, quindi, riceverà una o più correnti di fluido che verranno riscaldate senza cambiamento di stato fisico (entrata e uscita allo stato liquido o gassoso) oppure con vaporizzazione già iniziata all’entrata (fase mista) e che aumenta nel forno stesso. In altre parole si ha cioè una vaporizzazione totale o parziale che avvicina concettualmente il forno ad una caldaia. Naturalmente il fluido di processo che viene riscaldato non è solo acqua ma una miscela di idrocarburi. Il calore fornito nel forno è generalmente a temperatura più elevata di quanto non avvenga negli scambiatori di calore, e così il forno costituisce di solito l’ultimo gradino di incremento di temperatura nell’impianto stesso. Alcuni forni poi, sono sede di reazioni chimiche vere e proprie: come ad esempio i forni di steam reforming o di cracking termico. Questi tipi di forni speciali sarebbero piuttosto da considerare come dei reattori con apporto di calore dall’esterno durante la reazione, e sono specifici in dipendenza dal servizio richiesto. I forni sono di solito di grandi dimensioni, raggiungendo nei casi di maggior entità, quelle di un grosso edificio. Sono realizzati con una struttura esterna in carpenteria metallica rivestita interamente da refrattari ed isolanti e contenenti un serpentino per il riscaldamento del prodotto. Il serpentino può realizzarsi con un numero di flussi in parallelo (passaggi) per ragioni di velocità di fluido e di perdite di carico. Si cercherà naturalmente di rendere i passaggi il più possibile simmetrici rispetto ai bruciatori e alla geometria generale del forno. Le perdite di carico sono proporzionali al quadrato della velocità e alla lunghezza del percorso, cosi passando da 1 a 2 passaggi, a pari diametro dei tubi, si ha una diminuzione di 22 x 2 = 23 cioè di 8 volte delle perdite di carico. Come già accennato, la velocità del fluido non deve scendere sotto valori minimi dipendenti dal tipo di fluido trattato e dal suo stato fisico perché tempi di permanenza troppo elevati nel tubo del serpentino portano a formazione di deposito di coke.

Generalmente i tipi più usati si posso raggruppare in:

- forni tipo box;

- forni a cattedrale (cabin) ad una o più camere o con un muro di altare;

- forni verticali cilindrici.

Questa suddivisione è legata generalmente alla quantità di calore assorbita dal fluido da riscaldare che rende conveniente l’uno o l’altro tipo. Generalmente i forni verticali cilindrici sono di normale applicazione fino a circa 20-25 milioni di Kcal/h, quelli a cattedrale o box per potenzialità superiori.

In tutti i forni si possono distinguere due zone:

- zona radiante : zona in cui i tubi contenenti il fluido di processo si trovano direttamente esposti alla fiamma ed il calore dei fumi caldi viene sostanzialmente trasferito per irraggiamento e per conduzione ed in misura minore per convezione attraverso la parete del tubo.

- zona convettiva : (qualche volta mancante) generalmente posta nella parte superiore del forno. In questa zona il calore contenuto nei fumi viene trasmesso per conduzione sulla superficie dei tubi che generalmente sono alettati o piolinati. I fumi propaganti calore essenzialmente radiante, terminata tale funzione dovrebbero uscire dal forno ancora molto caldi. Si avrebbe perciò una notevole perdita di contenuto termico ed un conseguente abbassamento del rendimento (inteso come rapporto tra quantità di calore utilizzato nel riscaldamento del fluido freddo, e quantità di calore sviluppato nella combustione). Si può recuperare parte di tale calore ponendo una porzione del serpentino a contatto dei fumi prima che questi escano dal camino in modo che essi cedano ulteriormente calore per convezione. Per un recupero più spinto di calore talvolta nella zona convettiva si possono porre dei serpentini per la generazione o per il surriscaldamento di vapore d’acqua, o eventualmente per il preriscaldo di aria comburente.

FORNI TIPO BOX

Sono costituiti da una o più camere a sezione rettangolare con tubi generalmente ad asse orizzontale disposti su una o più file lungo le pareti. I bruciatori possono essere posti sul pavimento “Floor” oppure sulla parete “Wall” della radiante. I fumi attraversano quindi la zona convettiva e giungono poi al camino per essere evacuati nell’atmosfera. Essi vengono generalmente usati per le grandi potenzialità.

FORNI TIPO A CATTEDRALE

Constano generalmente di una zona radiante inferiore e di una convettiva superiore. Il fluido da riscaldare passa nel serpentino attraverso la zona convettiva, poi attraverso quella radiante in modo da ottenere un salto termico più elevato. I serpentini per fluidi che non presentano gravi pericoli di formazione di coke richiedono molti tubi in parallelo e possono essere collegati da collettori alle estremità. I bruciatori possono essere disposti con assi verticali, su una o due file sul pavimento oppure con assi orizzontali sulle pareti. I tubi nella zona convettiva sono disposti con un passo triangolare.

FORNI CILINDRICI VERTICALI

Sono impiegati generalmente per potenzialità non molto grandi, possono risultare economicamente più convenienti e occupano inoltre aree minori degli altri tipi. Tuttavia non mancano esempi di forni verticali cilindrici anche per potenzialità di 30*106 Kcal/h. La moderna tendenza è di impiegare questo tipo di forni per carichi sempre maggiori. Questi forni possono essere solo radianti “All Radiant”, o radianti e convettivi. Nel primo caso il serpentino è costituito da tubi con assi verticali disposti lungo una circonferenza internamente a cui, sulla base del forno, sono posti i bruciatori. I forni radianti e convettivi sono per le maggiori potenzialità e permettono rendimenti maggiori. La sezione convettiva, ad asse orizzontale è, generalmente, con tubi a superfice estesa ed è posta sopra la radiante. Nella zona convettiva, le prime file di tubi sono generalmente non alettati, prendono il nome di “shield”. Il fluido di processo percorre prima la zona convettiva, e mediante i “crossover” la zona radiante.

COMPONENTI PRINCIPALI:

- Serpentino

- Refrattario ed Isolante

- Struttura Portante

- Accessori e Varie

- Regolazione e Strumenti

- Bruciatori e Processi di Combustione

DATI CARATTERISTICI DEI FORNI

I dati che compaiono come variabili fondamentali per la progettazione dei forni sono essenzialmente i seguenti:

- Duty del forno. E’ la quantità di calore che il forno deve cedere al fluido di processo (carica) dall’ingresso all’uscita del forno. Questo calore è ceduto in quantità diverse nella zona radiante e convettiva; indicativamente 70% del totale nella radiante e 30% nella convettiva, essa si esprime in MM kcal/h, oppure in MW o ancora in MM Btu/h

- Portata di carica. E’ la quantità di fluido di processo che passa attraverso il forno nell’unità di tempo. Si esprime in kg/h oppure Lb/h.

- Calore somministrato al forno o semplicemente bruciato. E’ la quantità di calore che si libera dalla combustione in presenza dell’eccesso d’aria. Essa è fornita dai bruciatori ed è naturalmente superiore alla duty del forno per poter sopperire alle perdite attraverso il forno.

Altri dati fondamentali che intervengono nella progettazione dei forni sono:

- Potere calorifico del combustibile ed eccesso d’aria

- Temperatura di carica in entrata ed uscita del forno

- Pressione d’esercizio in entrata

- Perdite di carico attraverso i serpentini del forno

- Percentuale di vaporizzato contenuto nella carica all’ingresso e all’uscita del forno

- Perdite di calore sensibile Dovute all’elevata temperatura dei gas che si scaricano al camino e che contengono quindi ancora del calore che non viene scambiato con la carica. E’ la perdita più cospicua e si può attenuare sia riducendo l’eccesso d’aria di combustione sia abbassando la temperatura del gas in uscita entro i limiti consentiti dalla pratica.

- Perdite per irraggiamento e conducibilità Queste perdite avvengono attraverso le pareti del forno; si possono limitare isolando accuratamente le parete dei forni con materiale adatto. Per contenere il costo dell’isolamento, si tollera una temperatura di parete esterna del forno di 80 - 100 °C. Le API STD 560 raccomandano 87°C per le pareti, e 91°C per il pavimento del forno. In queste condizioni le perdite di questo tipo sono approssimativamente dell’1,5 – 2% del calore totale

Flares

The flare is a last line of defense in the safe emergency release system in a refinery or chemical plant. It uses to dispose of purged and wasted products from refineries, unrecoverable gases emerging with oil from oil wells, vented gases from blast furnaces, unused gases from coke ovens, and gaseous water from chemical industries. Flares are also used for burning waste gases from sewage digesters process, coal gasification, rocket engine testing, nuclear power plants with sodium, water heat exchangers, heavy water plants, and ammonia fertilizer plants. The flare provides a means of safe disposal of the vapor streams from its facilities, by burning them under controlled conditions such that adjacent equipment or personnel are not exposed to hazards, and at the same time obeying the environmental regulation of pollution control and public relations requirements. The chemical process used for flaring is a high temperature oxidation reaction to burn combustible components, mostly hydrocarbons, or waste gases from industrial operations. In combustion, the gaseous hydrocarbon (natural gas, propane, ethylene, propylene, butadiene, butane and etc) reacts with atmospheric oxygen to form carbon dioxide (CO2) and water. Several by products formed will be carbon monoxide, hydrogen and others dependent upon what is being burned. Efficiency of hydrocarbon conversion is generally over 98%.

Flare Type: Flares are generally categorized in two ways:

- by the height of the flare tip (i.e., ground or elevated), and

- by the method of enhancing mixing at the flare tip (i.e., steam-assisted, airassisted, pressure-assisted, or non-assisted).

Selection of ground or elevated flare type is influenced by several factors, such as availability of space; the characteristics of the flare gas (composition, quantity and pressure); economics; investment and operating costs; public relations and regulation.

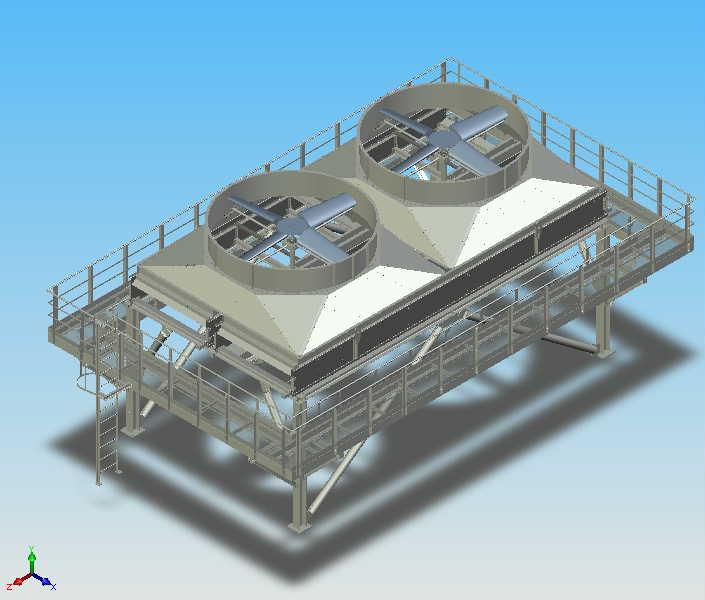

Refrigeratori ad aria

I Refrigeratori ad aria Refrigeratori ad aria sono generalmente usati laddove un sistema di processo genera calore che deve essere rimosso in modo continuativo. I refrigeratori ad aria sono inoltre utilizzati nelle applicazioni industriali quando non sono disponibili fonti di acqua da utilizzare per la refrigerazione o quando la scelta di utilizzare tali apparecchiature è più conveniente in termini economici ed operativi.

Un refrigeratore ad aria consiste di un fascio di tubi alettati con due testate a sezione tipicamente rettangolare ad entrambe le estremità dei tubi. Il refrigeratore ad aria è fornito comunemente di ventilatori che, generando un flusso d'aria dal basso verso l'alto, raffreddano il fluido che circola nei tubi.

I ventilatori possono essere posizionati in maniera tale da avere tiraggio indotto o forzato. Tra i tubi e i ventilatori c'è la cappa che ha il compito di convogliare il flusso d'aria. Tutto il sistema viene supportato da una struttura metallica intelaiata. I ventilatori sono generalmente azionati da motori elettrici attraverso un riduttore di velocità. Il riduttore di velocità è costituito da un sistema di pulegge con una cinghia a V oppure raramente attraverso un sistema di ruote dentate angolari.

Il sistema viene fornito anche di un sistema di rilevamento delle vibrazioni in modo tale da spegnere il motore in caso di eccessive vibrazioni.

Fired Heaters

A Fired Heater is used for heat generation by combusting of oilFired Heater or gas or a mixture of them. Fluids coming in the heater will be heated without changing of state (input/output at liquid state or gaseous state) or with vaporization already started at heater entrance (mixed phase) and which will increase during the process inside the heater. Heaters used in industry for steam generation and petroleum refining are known as fired heater, process heaters, furnaces or process furnaces. Fired heaters are used throughout hydrocarbon and chemical processing industries such as refineries, gas plants, petrochemicals, chemicals and synthetics, olefins, ammonia and fertilizer plants. There are some special heaters where chemical reactions occurs, for example steam reforming heaters or cracking furnaces.

A Fired Heater is used for heat generation by combusting of oilFired Heater or gas or a mixture of them. Fluids coming in the heater will be heated without changing of state (input/output at liquid state or gaseous state) or with vaporization already started at heater entrance (mixed phase) and which will increase during the process inside the heater. Heaters used in industry for steam generation and petroleum refining are known as fired heater, process heaters, furnaces or process furnaces. Fired heaters are used throughout hydrocarbon and chemical processing industries such as refineries, gas plants, petrochemicals, chemicals and synthetics, olefins, ammonia and fertilizer plants. There are some special heaters where chemical reactions occurs, for example steam reforming heaters or cracking furnaces.

The common type of fired heaters are the following:

- box;

- cabin;

- cylindrical vertical. The cylindrical vertical type are usually used up to about 20-25 million of Kcal/h, cabin type or box type for higher power.

BOX TYPE: This type of heater are usually composed of one or more chambers with rectangular section, the tubes are usually in horizontal position arranged on one on more rows along the wall of the section. Burners can be located on the floor or on the wall of the radiant section. Flue gases run through the convection section and exit from the stack in the atmosphere.

CABIN TYPE: These type of heaters have usually a radiant section in the lower part and a convection section in the upper one. Fluid to be heated run through the convection section and then through the radiant one, to have an higher thermal head. Coil are composed of many tubes in parallel and connected with manifold at the end. Burners can be located on the floor with vertical axis in one or more rows or they can be located on the walls with horizontal axis. Tubes in convection section have triangular pitch.

CYLINDRICAL VERTICAL: These type of heaters are usually used for quite low power. In this case they can be cheaper then other solutions. These heaters can be “all radiant” type or they can have both radiant and convection section. In the first case the coil is composed of vertical tubes located around a circle, at the base of the heater there are the burners. The heater with radiant and convection section can reach higher power and allow higher efficiency. The convection section, which has horizontal axis, is located above the radiant section. In the convection section, the first rows of tubes are smooth and they are called “shield”. Process fluid run through the convection section and then in the radiant one by the “crossover”.

Conventional fired heaters designs include both radiant and convection sections. In certain fired heater designs known as the “all radiant” type, there is no separate convection section. Where heaters employ both radiant and convection sections, it is conventional to mount the convection coil above the radiant coil and in the path of the flue gas exhausting from the combustion chamber.

Radiant Section

The radiant tubes, either horizontal or vertical, are located along the walls in the radiant section of the heater and receive radiant heat directly from the burners or target wall. Flue gas heat is transferred by radiance and conduction and in minor quantity by convection through the tube wall. The radiant zone with its refractory lining is the costliest part of the heater and most of the heat is gained there. This is also called the firebox.

Convection Section

This section is usually located in the upper part of the heater. Flue gas heat is transferred on the tubes wall by conduction. The tubes are usually finned type or studded type. Flue gases which transfer radiant heat, should go out the heater very hot. But in this way the efficiency will be reduced. To recover this part of heat, the tubes are put in contact with the flue gas before they exiting from the stack. In this way the heat in the flue gas are removed by convection. Too much heat picked up in the convection section is a sign of too much draft. Tube temperature is taken in both convection and radiant sections.

Shield Section

Just below the convection section is the shield (or shocktube) section, containing rows of tubing which shield the convection tubes from the direct radiant heat. Several important measurements are normally made just below the shield section. The bridgewall or breakwall temperature is the temperature of the flue gas after the radiant heat is removed by the radiant tubes and before it hits the convection section. Measurement of the draft at this point is also very important since this determines how well the heater is set up. This is also the ideal place for flue gas oxygen and ppm (parts per million) combustibles measurement.

Stack and Breeching

The transition from the convection section to the stack is called the breeching. By the time the flue gas exits the stack, most of the heat should be recovered and the temperature is much less. From a measurement point of view, this location places fewer demands on the analyzer but is much less desirable for the ability to control the process. Measurement of stack emissions for compliance purposes is normally made here.

Page 1 of 2